锂电池作为储能关键器件,是决定电化学储能进步的“中枢”。面向未来十年乃至更长的周期,一条“长坡厚雪”巨大赛道正在全面开启。

高工产业研究院(GGII) 数据显示,预计2025年,全球储能电池出货量将超500GWh,到2030年,储能电池出货量将达到2300GWh,市场规模将超3万亿。

巨大的市场需求开启的同时,行业也开始呼唤更贴合储能场景的专用电池。通过针对性的正向开发符合储能应用场景电池产品,就成为目前产业界的共同方向。

与动力电池产品过去几年更侧重于能量密度的提升所不同,储能电池目前最为关注的性能焦点是“循环寿命”,这也是当下电池企业产品比拼的关键指标。

这其中的逻辑不难理解,储能电池更长的循环寿命,就意味着更低的全生命周期度电成本。

数据显示,当储能电池循环寿命提升到10000次,储能成本将降至1000元/ kWh以下,扣除充放电损耗和折旧,度电成本将低于0.16元。显而易见的是,电池使用寿命的增加,可以带来储能系统在全生命周期度电成本的降低。

正是围绕于市场的核心需求点,储能电池企业都在加大投入开发循环寿命更长的电芯,不少企业已经开发出循环寿命10000次甚至12000次的储能电芯。

但放眼全行业,储能电池企业目前的产品开发中,对于终端市场最为关注的循环寿命性能方面,还面临不小的挑战:

一是电池产品设计的循环寿命还无法达到客户需求,亟待开发更长循环寿命的电池。目前除少数头部企业外,大部分电池企业的产品循环寿命只能达到5000~6000次,如何进一步提升产品循环寿命,是其最为紧迫的需求。

二是对于电池寿命的预测不准确,实际生产的电芯循环寿命与设计的相差甚远,尤其是会出现循环跳水等问题,直接引发了客户的不满和投诉。据了解,不少储能电芯出厂时的可用能量和实际的偏差超过20~30%。

作为中国电芯仿真设计工具领域的代表企业,易来科得敏锐地洞察到行业痛点需求,并针对电池寿命衰减问题提出了“电芯寿命回溯助力长寿命电芯设计”解决方案,旨在通过一揽子精细实验设计和机理仿真模拟工作,快速锚定原有设计循环寿命不达标的根因;进一步通过仿真正向设计方法优化提升电芯寿命性能,协助电池企业最终实现可靠的长寿命电池产品交付。

易来科得CEO 陈新虹博士介绍,该方案可以针对现有电芯的设计寿命达不到使用需求的痛点问题进行回溯,并针对电芯寿命回溯结果的解析,通过寿命仿真优化电芯寿命不达标的关键影响因子,从而提升电芯寿命。以此为行业提供更好、更快、更省的解决方案。

电池寿命不达标关键因素回溯

对于大多数储能电池企业而言,在产品开发中面临的最大挑战之一,是无法精准快速定位电芯寿命不达标的关键因素。这直接影响到电池设计。

在这背后,核心原因在于,影响电池老化的因素非常复杂,包括设计、生产、使用多个维度,涉及的因素和变量非常多。

与此同时,电池背后的老化机理也同样非常复杂,涵盖了结构变化、相变、金属熔解、粘结剂分解、导电剂氧化、集流体腐蚀、电解液分解、SEI膜成膜及增厚、堵孔、析锂、产气等。

如此多的变量和背后机理,如何找到他们彼此之前的相互关联性,这对于电池寿命的针对性设计开发至关重要。

根据易来科得的电芯寿命回溯解决方案,先要通过老化机理实验诊断影响电芯寿命的关键因素,再进一步通过仿真驱动设计大幅提升电芯寿命。

对此,第一步是要找到设计、生产、使用环节的变量与电池老化机理之间的因果量化关系。针对影响电池老化的因素,建立一套全面科学的失效分析流程。

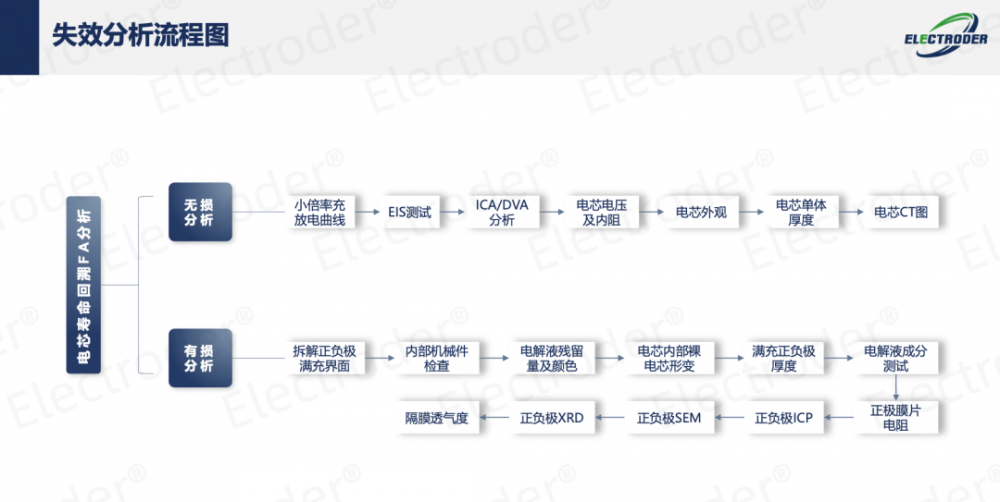

针对于此,易来科得创新性的提出要结合“无损分析”+“有损分析”的方式,全面且高效的剖析电芯寿命问题。

无损分析包括小倍率重放电曲线、EIS测试、电芯ICA/DVA测试、电芯电压及内阻、电芯外观、电芯尺寸、电芯CT图等环节。有损分析包括电极满充界面、电芯机械件检查、电解液残留量及颜色、内部卷芯形变确认、阴阳极厚度测量、电解液成分、正负极EDS等环节。

基于无损分析实验与有损分析实验的充分结合,可以进行单机理的表征实验。

为了加速寿命实验的高效进行,易来科得通过选取合适的外界应力范围,在不超过滥用边界,保证加速老化结果是在有效范围的前提下,尽可能缩短寿命实验周期。

电池的外界应力包括充放电倍率、上下限电压、环境温度等因素,应力过低和过高都会导致异常老化,应力水平偏低,会老化慢,实验时间长,因此,采用合理的应力范围非常关键。

基于无损分析和有损分析的一系列实验结果,将得到的相关数据进行具体解析,从而就能得到影响电池寿命的相关表征的关联度。

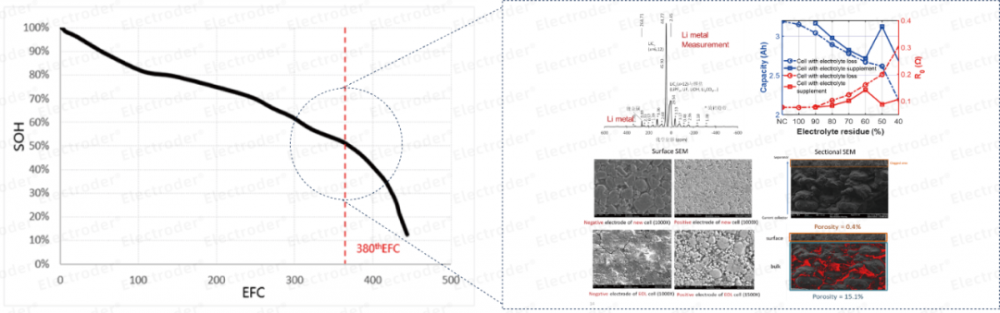

例如,通过电芯的外观判断电芯是否存在漏液,通过电芯直径/厚度变化确定电芯产气及膨胀情况;通过BOL/EOL电芯小倍率容量测试结果,判断活性材料和活性锂是否发生损失,以及不可逆活性锂损失的准确值;通过电芯循环前后的CT图判断卷芯形态变化,同时判断电极是否褶皱,若出现严重褶皱则会导致析锂及活性物质失去电接触,从而恶化电芯的寿命。

这样一来,通过全面科学的失效分析流程、合理高效的寿命加速实验以及准确有效的机理实验设计及测试验证。就能对于电池寿命进行完整的追溯和分析。

易来科得的方案通过采用“双轨并行”的模式,从设计、生产、使用角度出发,准确映射到相应老化机理,进而归因至电池寿命衰减的两大主要外特性表现——容量损失及内阻增加,以科学的机理+工程方法明晰影响电芯寿命的复杂响应机制。

* 精准定位关键影响因素(如析锂、电解液干涸、堵孔)

通过高精度单机理验证实验定位到电芯寿命衰减中的问题根源,同时也可以通过老化模型构建的方式双线验证电芯寿命衰减问题,进一步协助客户优化现有设计方案。

陈新虹表示,实验回溯分析电芯寿命问题的价值在于,一是通过合理的实验设计及加速老化方法,快速准确地完成电芯的寿命问题回溯,定位关键影响因子。二是通过优化关键影响因子,解决用户的设计问题,最终达到提升电芯寿命的目的。

电池寿命仿真预测

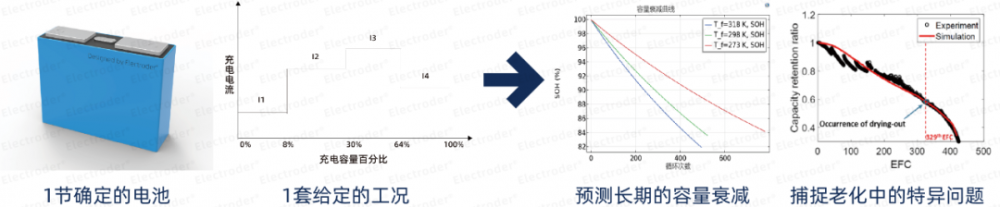

除了快速精准定位电芯寿命不达标的关键因素,对于电池企业而言,长寿命电芯开发过程中另外一个最大的挑战在于,如何精准地预测电池寿命。针对此,易来科得同样给出了一套创新的解决方案。

高工锂电获悉,目前,电池企业对于电池寿命预测主要通过经验公式、数据驱动黑箱模型以及等效电路模型(ECM)等方法。

但上述方法面临着明显的局限性:

一是难以捕捉到电池老化过程中的重要特征现象。

例如,电池寿命后期突然发生的容量跳水、电池负极表面析锂及带来的电解液的耗干等,而这些现象对于迅速捕捉电池容量的陡峭变化及时更新BMS算法、在线故障诊断、预防电池安全事故等,以及可能的梯次利用场景等,都具有重要价值。

二是无法建立电池设计方案与其寿命表现之间的相关关系,从而无法为面向长寿命的电池设计与工艺改进提供指导意见。

在此背景下,电池企业就需要更专业、更准确的电池寿命预测方案来支持其长寿命电池的开发。

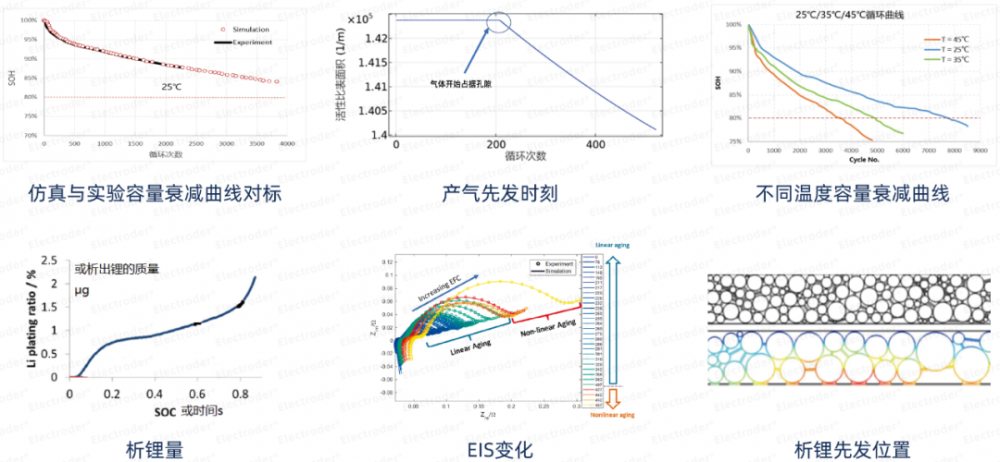

陈新虹向高工锂电表示,更为精准的电池老化预测和设计方案,不仅需要考虑包括SEI成膜与膜厚增加、析锂、孔结构堵塞、产气、电解液消耗、界面阻抗增加在内的多种老化机理。

更为重要的还要建立一套精准的老化机理模型,在数理上,实现各类机理与电化学偏微分方程组耦合求解,在几何上,在多孔电极真实物理模型中定位不同老化现象发生的微观位置,从而对电池的老化过程进行定量精准预测,从而再给出面向电池寿命提升的电极与电芯层面设计改进方案。

* 耦合电化学-热模型的老化机理模型

* 老化寿命仿真结果展示

而易来科得提供的解决方案,就实现了这样的功能。其包含了通过化学形态分析的析锂检测方法及通过电性能测试检测析锂的方法,并拥有科学完整的析锂定性及定量表征机制。可以创新性地协助用户理解电芯老化过程中的复杂机理。

同时,基于耦合电化学-热模型的老化机理模型,可以快速为用户提供高精度电池老化预测结果(误差10%以内)和更有效的长寿命电池设计方案。

陈新虹表示,建立老化机理模型价值在于,一是通过建立设计与寿命表现的仿真工具,帮助企业不断提高长寿命电池的设计能力;二是获取准确的寿命衰减曲线,捕捉电芯衰减跳水点。三是帮助客户解析电池老化的衰减机理,四是单机理实验验证其对老化的影响程度,五是识别对寿命影响的关键因子,针对性地进行设计优化延长电池寿命。

通过建立老化机理模型,易来科得以实验结合仿真的机制协助企业不断提升长寿命电池的设计能力。通过解决方案的实施,客户不仅能够获取准确的寿命衰减曲线,预测电池容量衰减速率拐点,进而得到精细解析的电池老化衰减机理,最终识别对寿命影响的关键因子,针对性地进行设计优化延长电池寿命。

高工储能认为,面向快速向前的储能产业,大幅提高电芯寿命已成为行业重要发展方向,以此观察,易来科得的“电芯寿命回溯助力长寿命电芯设计”解决方案,通过正向设计思路,展现出智能化设计在效率、准确性、成本等方面的明显优势,将成为电池企业进行电芯开发的重要选择,并将成为储能产业持续发展的重要技术支撑。

未来,易来科得将继续在新能源产业仿真设计与数字化领域深研。基于最先进电池理论模型、数值模拟技术与AI算法,颠覆性打造全产业链协同技术平台,协助客户高效落地最先进电池开发技术。