国际能源网/储能头条(微信号:chuneng365),2022年上半年,动力锂电池材料四大关键材料——正极材料、负极材料、隔膜、电解液出货量分别为76.4万吨、54万吨、54亿平方米、33万吨,同比增长61.05%、68%、59%、63%。

但是,随着动力电池技术的革新,传统材料逐渐不能满足电池降本、提升能量密度等需求,单晶三元、硅基负极等新材料应用加速。

材料和化学体系创新逐渐成为未来电池产业链企业的核心竞争力。

高镍/高电压正极材料,硅碳、高克容量石墨类负极材料,采用新型锂盐添加剂的高镍动力电解液,薄型化、涂覆隔膜,协助电池能量密度、安全性提高的辅材,都是锂电材料公司创新的焦点所在。

正极材料

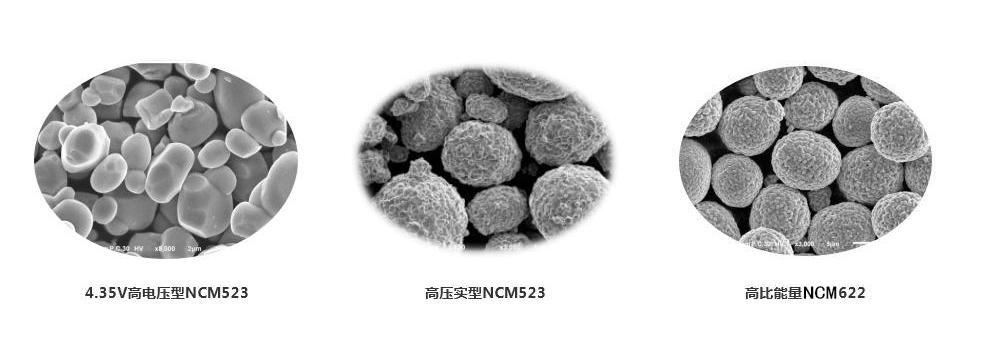

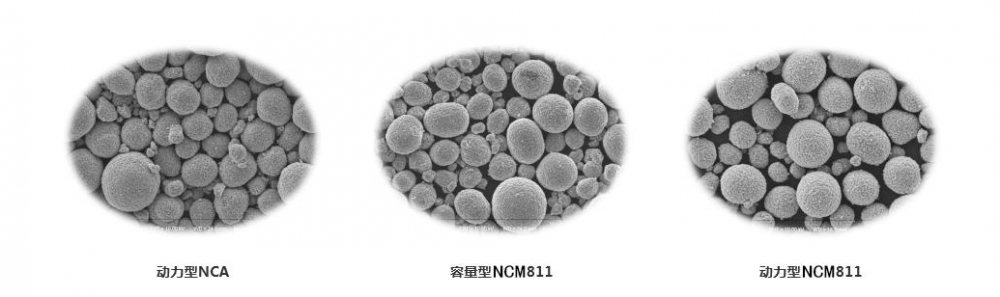

成都巴莫

高安全性动力锂电池用三元材料及长寿命高镍材料已成功量产

成都巴莫介绍,公司自主研发生产的三元/高镍材料,具有能量密度高、高温循环出色、DCR小、兼顾低温倍率及高温存储性能、安全性能突出等特性。同时,从设计阶段充分考虑产品的电化学性能,材料的合成工艺,在电池端的加工便捷性。目前已成功实现量产化,进入国内外高端乘用车市场。

杉杉能源

全球第一款4.45V高电压钴酸锂量产

4.45V钴酸锂材料是全球第一款量产的4.45V高电压钴酸锂材料,解决了高电压充电状态下钴酸锂材料变得不稳定,容易释放氧气,造成电池性能衰减和安全性问题,产品各项技术指标稳定,收率和成品率均符合生产技术要求,成功实现产业化。目前批量使用的前六大客户有三星SDI、LGC、ATL、比亚迪、力神、珠海光宇。

唯特高

低成本磷酸铁锂正极材料

自产低成本的磷酸铁前驱体,总成本6000-7000元/吨,比市场上8000-10000元/吨低30%,且品质达到市场中等以上;自产低成本的锂源,通过卤水提锂合成生产所需的锂源,其成本价为2.5万元/吨,远比市场6-8万元/吨低很多。目前已得到四川南光新能源、海盈科技、贵州华迪斯新能源等客户的测试和使用。

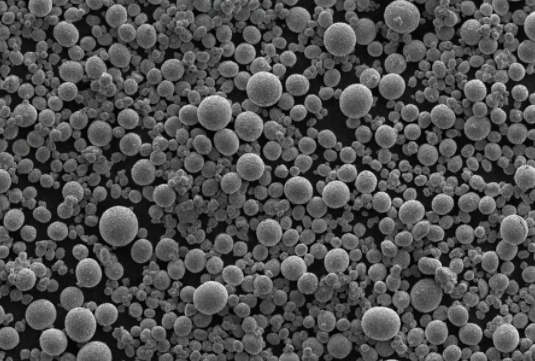

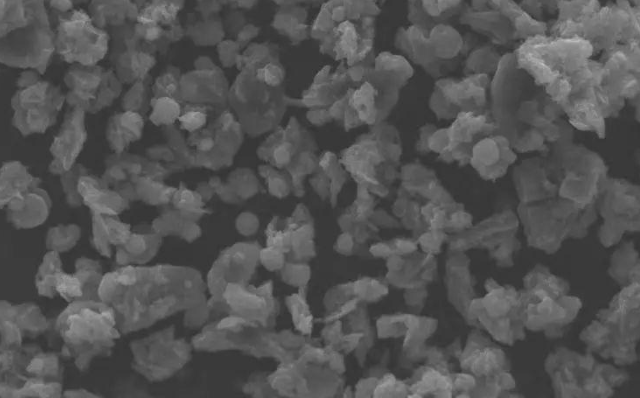

荆门格林美

高镍三元前驱体制造方法和装备技术

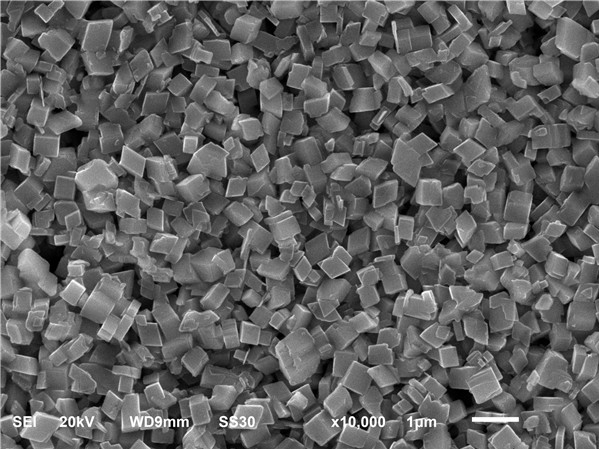

格林美高镍三元前驱体材料制造产线

这项技术实现了前驱体持续法和间歇法自动控制程序,实现了高镍三元材料前驱体反应过程的程序控制,生产效率提升50%,提升了产品的一致性;综合压滤机、离心机等多种清洗方式,吨产品节水50%,降低了生产成本;设计和实现了全管道化、全自动化物流输送系统,防止了搬运过程引起的异物引入,提高了产品质量,提升了正极材料安全性。

采用这项创新技术,生产的高镍三元前驱体磁性异物含量控制在20个PPb以内,振实密度达1.6g/cm3。目前实现了量产,并且获得国内诸多主流动力锂电池公司的认证,形成批量供应。

美达瑞

高镍正极无水洗工艺总残锂量低于0.15%

公司通过无需水洗的工艺方式制备高镍正极材料,可以总残锂量可控制在0.15%以内。通过无水洗制备工艺有效降低了材料表面残锂之外,在降低生产成本的同时,还防止了水洗材料带来的一系列负面影响。

负极材料

正拓能源

超高能量密度硅碳负极ZT-SC-600

独特的工艺使原材料成本更低,在市场上形成高性价比优势,并且通过设备选型和工艺改进提高了产品通用性。

这款硅碳材料的全电池设计容量(mAh/g)≥600,循环性能500周0.5C≥80%,极片压实密度(g/cm3)≥1.60。正拓能源预计今年可实现2000吨年产量,目前本产品项目已完成设备安装,进入小批量试产阶段。

斯诺

攻关硅碳负极膨胀难题,SiO产品克容量达500mAh/g

斯诺通过自主研发,采用SiO纳米化技术、碳包覆技术、歧化技术、石墨复合技术,制备碳包覆SiOx/石墨复合材料,解决了SiO在充电过程中的膨胀效应,安全性能得到较大提升,同时循环性能也得到明显改善。

目前,斯诺的SiO产品克容量达到500mAh/g以上,首次库伦效率达89%以上,能够实现800周循环保持率达80%以上。

洛阳月星

石墨材料克容量已达400mAh/g

硅碳负极材料虽然研究很火热,但其膨胀大、首效低、循环短、成本高等问题仍限制其应用。

洛阳月星公司开发的高能量密度石墨负极材料技术,在物料颗粒表面包覆层新增储锂纳米微孔,改善因微孔新增导致的首效低现象,实现克容量超过372mAh/g理论值,2013年克容量达到380mAh/g以上,2018年克容量已达到400mAh/g。

同时,应用该项技术,在高低温、倍率、循环等性能也有不同程度提升,单独使用可和硅碳材料相媲美;另外,高能量密度石墨的纳米微孔特点,为极片膨胀供应空间,特别适合搭配硅基材料使用。

隔膜

沧州明珠

开发系列涂覆改性隔膜

针对传统聚烯烃隔膜存在的不足,沧州明珠开发了系列涂覆改性产品,包括:

1、陶瓷涂覆隔膜、芳纶涂覆隔膜:改善耐高温性能 2、PVDF涂覆隔膜:改善隔膜和极片粘接性能; 3、陶瓷涂覆粘性隔膜:兼具耐温性和粘接性等产品,这些涂覆产品均可结合客户的使用要求进行基材、涂层的选择,赢得了比亚迪、力神、国轩高科、中航锂电等国内一众主流动力锂电池公司的青睐。

星源材质

实现PP/PE/PP三层膜生产技术突破

公司自主开发干法高韧性隔膜、干法防起皱隔膜、干法低温闭孔隔膜、干法高强度隔膜、湿法高强度、湿法低强度、湿法低温闭孔隔膜、涂覆低收缩隔膜、涂覆低水分隔膜、涂覆涂胶隔膜等功能性隔膜,满足客户不同的使用需求。此外,公司打破国外垄断,实现PP/PE/PP三层膜生产技术突破。

中科科技

新型干法双拉超薄产品穿刺强度达330gf

在已有GRE-12P产品基础上,根据市场及各户需求,对产品进行优化升级,新开发出GRE-12PS系列及GRE-12PH系列两款超薄系列产品。在物理性能及强度方面更加优异,同时,可降低50%成本,为三元动力锂电池供应新的降成本途径;相较于普通干法隔膜,强度提升近50%,可代替16、20普通隔膜,为磷酸铁锂动力锂电池的能量密度提升供应了更好的选择。

纽米科技

5μm湿法隔膜实现批量供货备战H-HP4um

作为国内首家实现5um超薄隔膜产品进口替代的隔膜公司,纽米科技已经实现稳定生产、稳定供货,超薄隔膜销售占比为全年销量的50%以上,为国内一线数码电池公司的国产化之路贡献了力量。2018年,纽米科技自主开发并量产超薄H-HP4um,为国内最薄锂电池隔膜,同时根据市场需求,开发并量产出HL(低透)产品。

金力股份

量产芳纶涂层隔膜

相较于传统聚烯烃隔膜及其衍生的无机、有机涂层隔膜,芳纶涂层隔膜具有抗氧化、耐酸碱、阻燃、耐磨擦、抗撕裂等优点;热机械强度远高于目前市场上种类隔膜,在对抗电池失效时能起到关键的保护用途,极大的提升了电池的安全性;破膜温度超过260℃,是一种理想的超耐久锂电池隔膜,能大幅提高高能量密度电池的安全性。

金力股份表示,该产品开发过程中,充分考虑到环保、低成本、设备国产化问题,可以做到设备100%国产化,有机溶剂100%循环利用,零废水废气排放,大大降低了制造成本,并且生产环境友好。目前国内外TOP10锂电制造公司中50%以上的公司正在小试或中试该产品。

电解液

新宙邦

采用自主开发新型低阻抗的负极成膜添加剂LDY269的三元动力锂电池电解液

测试数据比较显示,LDY269和传统的负极成膜添加剂VC相比,具有阻抗小,低温充电好,循环寿命好的优点。应用该类添加剂的电解液产品的成本可以控制在不高于现有电解液成本的20%,具有较高的性价比。目前已经成熟的应用于国内外高端客户的三元动力锂电池上,可以满足电池的功率、低温、高温和循环寿命的要求。

天赐材料

高镍电池用电解液产品

高镍电池用电解液产品可以满足常温循环3000周容量保持率≥80%,高温45℃循环2000周容量保持率≥80%,-20℃放电容量保持率≥80%,性能表现位于行业同类电解液产品的前列,已实现规模量产和出货。

山东海容

电解液高温45度循环寿命2000次

相比于其它电解液产品,山东海容动力型电解液产品指标均高于行业标准,石墨体系常温循环寿命可达5000次以上,高温45度循环可达2000次,安全性能优异,性价比高,已广泛应用于纯电动大巴车、纯电动中巴车以及乘用车。目前已经和天津力神、珠海银隆、遨优电池等国内锂电池知名公司形成长期稳定的合作关系。

超威新材料

锂电池级新型锂盐添加剂

从技术、品质、产量、价格等多方面来看,超威新材料的竞争实力突出。事实上,超威新材料已经在全球获得了市场的广泛认可,国内排名前十的电解液公司中,公司客户覆盖率达到了100%;国外排名前六的电解液公司中,公司客户覆盖率超过了70%。产品已在宝马等国际著名车企实现规模应用。

辅材

诺德股份

实现打孔铜箔量产

目前,随着动力锂电池技术水平的提升,集流体箔材越来越轻量化,打孔铜箔将会是市场趋势。尤其在硅碳系动力锂电池中,打孔铜箔能够解决三个技术难点:一是硅碳负极多次循环后的剥离问题;二是硅碳负极预嵌锂难题;三是离子传输通道问题。

目前,诺德股份已经实现打孔铜箔量产,并对国内电池公司和汽车厂完成送样,客户反馈有兴趣。

凌志新材

LZ7626动力锂电池封装保护用低密度液体硅橡胶

LZ7626是一种用于动力锂电池封装保护的低密度液体硅橡胶,其密度低至0.60g/cm3,用于锂电池封装保护时不会明显新增电池箱的重量。和市场主流有机硅灌封胶相比,该产品密度只有常规产品的1/2至1/3,为电池的轻量化供应了很好的支持。

铂联科技

动力锂电池包FPC解决方法

解决了电池包杂乱的线束、温度采集、电路保护等问题。其具备以下优势特点:1、安全可靠;2、空间利用率高;3、耐高温;4、耐化学腐蚀;5、电绝缘性;6、安装方便,自动化生产,降低成本。

来源 :国际能源网/储能头条