【研究亮点】

1、提出了下一代高功率密度质子交换膜燃料电池的技术发展方向。

2、提出了在水和热管理以及材料方面改进膜电极及其组件的最新想法。

【主要内容】

为了解决由化石燃料能源使用引起的全球能源消耗和环境污染日益增加的问题,全球可再生和环保能源解决方案持续增长。基于可再生能源的氢经济——包括制氢、储氢和将氢转化为电能——被广泛认为是有前景的未来能源的解决方案。在氢经济中,燃料电池汽车(FCV)是提供低碳运输的关键,当使用可再生能源生产氢时,温室气体排放量将减少到接近于零。其中燃料电池汽车的核心部件-质子交换膜燃料电池-还存在技术壁垒需要克服。此外,质子交换膜燃料电池电堆的性能、成本和耐用性极大地影响了燃料电池汽车的大规模商业化,提高功率密度对燃料电池汽车的发展至关重要。

天津大学焦魁教授以及Michael D. Guiver教授等人联合上海捷氢科技有限公司副总裁候中军展望了质子交换膜燃料电池组件的发展方向,包括它们的整个相互关系和设计,有助于实现下一代质子交换膜燃料电池的功率密度目标:也就是将功率密度从目前的约4 kW L-1 提高到6 kW L-1 的短期目标,以及9 kW L-1的长期目标。

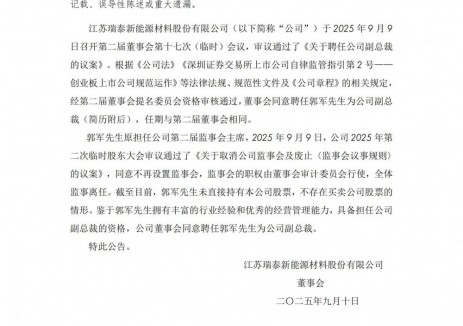

典型的质子交换膜燃料电池通常包括膜电极组件 (MEA) 和双极板 (BP),其中膜电极组件由含微孔层 (MPL)的气体扩散层 (GDL)、催化层 (CL)和质子交换膜(PEM)组成。气体扩散层和微孔层的未来发展应侧重于优化跨尺度和跨组件传输,同时在结构和润湿性控制方面与其他组件的改进兼容。对于催化层,新型催化剂的活性在旋转圆盘电极上足够大,但在膜电极组件和堆栈级别仍需要相当大的改进。基于分子排列的碳载体和催化剂/聚合物界面的改性有望改善离聚物分布和催化剂利用率。有序结构的膜电极组件很有希望应用于未来质子交换膜燃料电池,因为它可以在超低催化剂负载下实现高功率密度。在接下来的 5-10 年中,具有增强耐用性和适应性的全氟磺酸(PFSA)基聚合物预计将继续主导质子交换膜市场。双极板设计的未来目标是解决耐腐蚀性、制造成本和界面接触电阻问题。未来的超高功率密度操作需要增强物质传输能力。由于其消除界面和减小体积的优势,集成化的双极板-膜电极组件设计有望为实现超高功率密度提供一条有前途的途径。

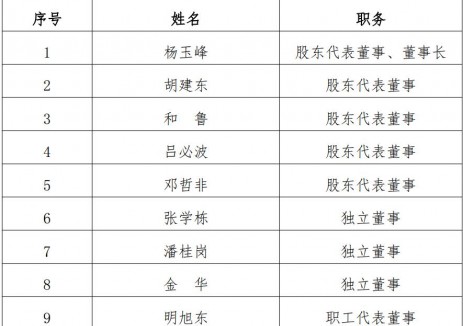

图1. BEVs和FCVs在未来汽车运输中的应用领域,以及它们的技术特性比较。

基于上述技术特点的差异,业内普遍认为FCV更适合重型和长途运输,以及叉车等其他商用车辆,而BEV更适合轻型和短途运输(图1)。

近二十年来,随着锂离子电池技术的快速发展,结合电网家庭充电,BEV市场规模扩大。相比之下, FCV 的进一步发展还需要克服 PEMFC技术壁垒。此外,PEMFC 堆的性能、成本和耐用性也极大地影响了 FCV 的大规模商业化。

02 PEMFC组件的发展方向和未来目标

提高PEMFC功率密度对燃料电池汽车的发展至关重要。为了提高功率密度并促进 PEMFC 更广泛的商业应用,需要彻底了解当前涉及 PEMFC 的所有组件的挑战和潜力。

典型的单个 PEMFC 通常包括膜电极组件 (MEA) 和双极板 (BP),其中 MEA 由具有微孔层 (MPL)的 气体扩散层 (GDL)、催化剂层 (CL) 和质子交换膜(PEM)组成。

图2. 为满足未来的高功率密度要求,PEMFC的改进和发展方向。

膜电极(MEA)组件

为了实现 PEMFC 堆功率密度所需的大幅提升,制造具有更高性能、更好耐用性和更低成本的 MEA 具有重要意义。

有序结构的膜电极组件很有希望应用于未来质子交换膜燃料电池,因为它可以在超低催化剂负载下实现高功率密度。

气体扩散层(GDL)

由于在导电性、机械强度、耐化学性和制造成本方面的优势,复写纸在未来有望继续成为 GDL 的主流选择。未来改进的策略主要在于:

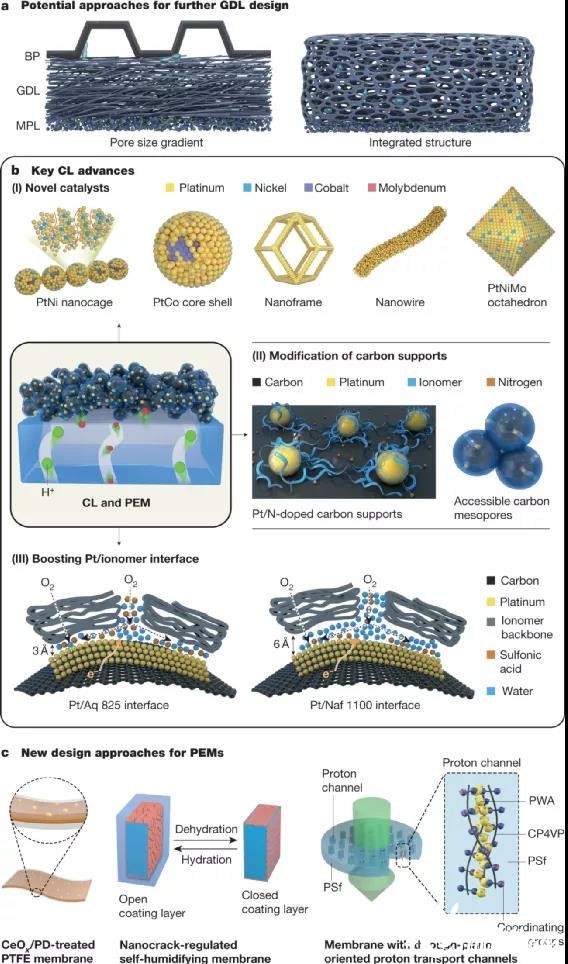

(i)设计具有梯度孔径的 GDL,以提高 MEA 本身的传质能力(图 3a,左图 )。例如,降低 GDL 一侧或两侧的孔隙率可以降低接触电阻并在 GDL 内部产生孔隙梯度,以促进反应物供应和水分去除。

(ii)采用“集成 BP-MEA”或“无 GDL”设计(见图 3a,右),减少或消除界面电阻,以同时满足导电、气体分配和水管理的要求。比如,将传质路径变得更短(预期通过平面距离从 0.5-0.6 mm到 0.3-0.4 mm)以满足对更高电流密度(3-4 A cm-2)的需求。

图3. 下一代 MEA 组件的设计策略

催化剂层(CL)

燃料电池的最大功率密度由 CL 的性能决定。为了在低催化剂负载下实现 9 kW L-1 的功率密度,需要超过 0.8 V 的高电池输出电压和 4.4 A cm-2 的电流密度;

然而,这将需要在催化剂活性和 CL 设计方面取得相当大的突破(图 3):

1、设计新型催化剂结构,如纳米笼、核壳、纳米框架、纳米线、纳米晶体,以提高催化剂比活性或质量活性;

2、对碳载体进行适当改性,如N掺杂,以确保离聚物非常均匀的覆盖,从而增强质子传输;

3、基于分子排列的碳载体和催化剂/聚合物界面的改性有望改善离聚物分布和催化剂利用率。

质子交换膜(PEM)

要实现高功率的PEMFC ,理想的PEM需要在低湿度条件下具有高质子传导性以及良好的电化学和机械稳定性。

预计未来 5-10 年,基于 PFSA 的聚合物膜将继续发挥主导作用,并且 PEM 的不断改进预计将有助于提高功率密度 10-20%。

为了通过优化 PEM 来提高燃料电池的功率密度,主要策略是:

1、降低商用全氟磺酸 (PFSA) 基膜的膜厚度,不仅可以减少了质子和水的传输路径,还能够实现自加湿,避免阳极干燥;

2、具有自支撑 CeOx 自由基清除剂的聚多巴胺处理复合膜同时表现出增强的化学和机械耐久性,这可能是稳定未来高性能 PEMFC 的合适方法(图 3c )。

3、在PEM表面修饰纳米结构疏水涂层,以增强保水性,提高烃类 PEM的质子传导能力。

双极板(BP)

传质能力是 BP 设计的重要标准,未来的超高功率密度操作需要增强物质传输能力。

双极板设计的未来目标是解决耐腐蚀性、制造成本和界面接触电阻问题。由于其消除界面和减小体积的优势,集成化的双极板-膜电极组件设计有望为实现超高功率密度提供一条有前途的途径。

图4. 未来FCV设备中BP的发展趋势

总而言之,提高功率密度、降低成本和增强质子交换膜燃料电池的耐用性将直接促进其大规模商业化应用。这三个标准在很大程度上相互关联,有时相互制约,在开发不同的燃料电池产品时应综合考虑。在现有材料框架下,建立精细可控、易于制造的结构设计是一个关键方向,同时新材料的研发有望产生长期深远的影响。

切换行业

切换行业

正在加载...

正在加载...