据相关机构不完全统计,今年截至9月,已有超26个与储能电池及动力电池生产制造有关的扩产项目公布,投资额合计将超2900亿元,产能合计达820GWh。

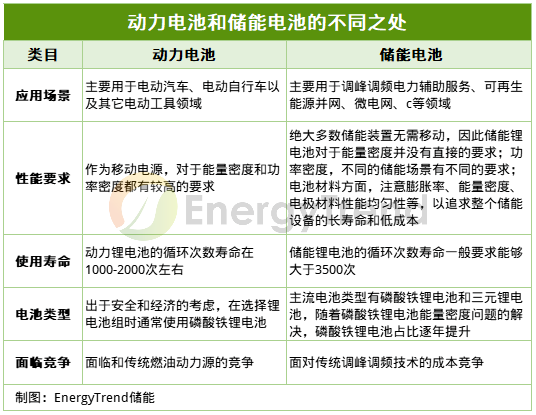

储能电芯和动力电芯所追求的工艺和产品目标有所不同——动力电池追求高能量密度,对寿命要求不高;而储能电池追求长寿命、极高一致性,而对高功率的要求不高。两者之间存在着一定的差异,在产线上能够共用的也越来越少。在不少锂电龙头企业的规划中,为储能电池设置生产专线已提上议程。那么到底储能电池和动力电池有哪些区别?

适用场景不同

现实应用对二者性能、使用寿命等有不同要求

锂离子电池按照应用领域分类可分为消费、动力和储能电池。目前来看,动力电池和储能电池是锂电池未来发展潜力最大的领域,用于电动交通工具的电池和用于储能设备的电池本质上讲都是储能电池。

储能电池与动力电池二者在技术原理并未形成差异,但由于应用场景的不同,现实应用对二者的性能、使用寿命等有着不同的要求。

动力和储能电池系统产品按产品形态不同可分为电芯、模组和电池包。电芯是动力电池产品的核心基础构成单元,一定数量的电芯可组成模组,并进一步装配成套为电池包,最终应用在新能源汽车中的形态为电池包。

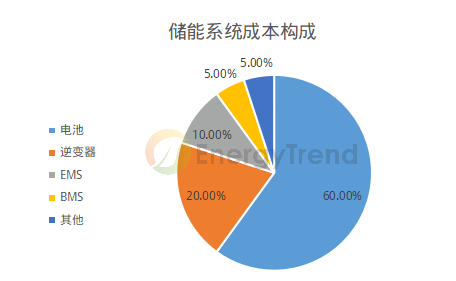

储能电池、动力电池系统结构及成本构成

完整的电化学储能系统主要由电池组、电池管理系统(BMS)、能量管理系统(EMS)、储能变流器(PCS)以及其他电气设备构成。

电池组是储能系统最主要的构成部分;电池管理系统主要负责电池的监测、评估、保护以及均衡等;能量管理系统负责数据采集、网络监控和能量调度等;储能变流器可以控制储能电池组的充电和放电过程,进行交直流的变换。

储能系统的成本构成中,电池是储能系统最重要的组成部分,成本占比60%;其次是储能逆变器,占比20%,EMS(能量管理系统)成本占比10%,BMS(电池管理系统)成本占比5%,其他为5%。

动力电池PACK指新能源汽车的电池包,给整车运行提供能量。车用动力电池PACK基本上由以下5个系统组成:电池模组、电池管理系统、热管理系统、电气系统及结构系统。

动力电池系统成本由电芯、结构件、BMS、箱体、辅料、制造费用等综合成本组成。电芯占据80%左右的成本,Pack(包含结构件、BMS、箱体、辅料、制造费用等)成本占据整个电池包成本约20%。

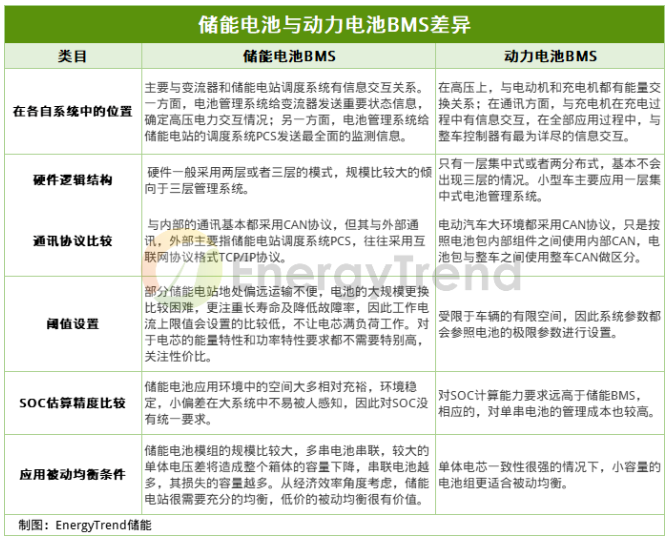

储能电池、动力电池BMS差异

在电池包中,BMS(电池管理系统)是核心,它决定了电池包的各个部件、功能能否协调一致,并直接关系到电池包能否安全、可靠的为电动汽车提供动力输出。当然,结构件的连接工艺、空间设计、结构强度、系统接口等也对电池包性能产生着重要的影响。

储能电池管理系统,与动力电池管理系统类似,但动力电池系统处于高速运动的电动汽车上,对电池的功率响应速度和功率特性、SOC估算精度、状态参数计算数量,有更高的要求,相关调节功能也需要通过BMS实现。

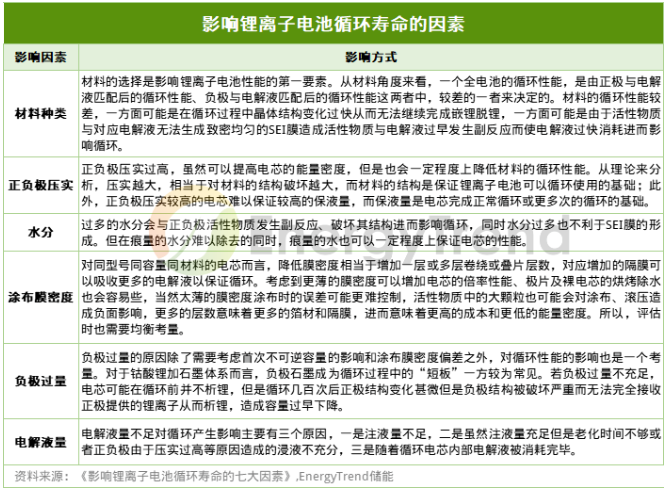

储能电池、动力电池循环寿命差异大

与材料、压实密度等相关

动力电池和储能电池在循环寿命的要求上有较大差异。以电动车为例,三元磷酸铁锂电池组理论寿命为1200次,按使用频率来说,三天一次完全充放电,一年120次完全充放电,三元锂电池日历寿命达到十年。

储能电池充放电更为频繁,在相同的10年日历寿命的前提下,对循环寿命有着更高的要求,若储能电站和家用储能以每天一次的频率进行充放电,储能锂电池的循环次数寿命一般要求能够大于3500次,若提高充放电频率,循环寿命要求通常要求能够达到5000次以上。

从电池结构来看,材料种类、正负极压实密度、水分、涂布膜密度等因素均会对电池循环性能造成影响。