目前商业的锂离子二次电池主要使用易燃的有机碳酸酯类电解液和石墨负极,安全隐患大且能量密度低,无法满足当前社会发展对能源存储设备所需的更高要求。使用固体电解质的固态电池被认为是电池安全问题的最终解决方案,同时也能显著提高电池的能量密度。然而,固体电解质离子电导率低、固-固界面接触差、制备工艺复杂等因素限制了固态电池的大规模应用。固态电池该如何实现商业化?

近日,华中科技大学郭新教授团队在《国家科学进展》(National Science Open, NSO)发表Perspective前瞻论文,探讨了无机固体电解质(氧化物、硫化物和卤化物等固体电解质)和聚合物固体电解质(固体和准固体聚合物电解质)在规模化应用中的科学问题和工艺问题,并提出原位固态化技术是实现固态电池的大规模商用的最佳技术方案。

固体聚合物可大致分为两种:无机固体电解质和聚合物电解质。尽管无机固体电解质表现了可观的离子电导率(10-3 S/cm)、宽电化学窗口(> 5 V)和高力学强度。然而固-固界面因接触不充分而导致的严峻的界面问题严重限制了固态电池的容量和循环寿命。更重要的是,无机固体电解质难以被制造成薄膜(厚度

与无机固体电解质相比,聚合物电解质具有良好的界面接触、易于制造、成本低等优点,且其厚度可以很容易地控制在100 μm以下。同时,聚合物电解质不易挥发,在一定程度上可以提高电池的安全性。然而,大多数聚合物电解质表现出低的离子电导率。

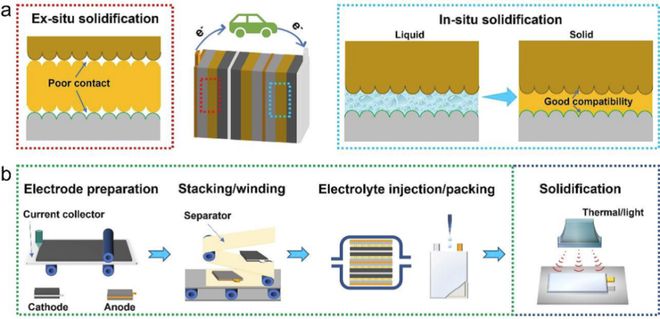

值得注意的是,当前固体电解质和固态电池制造并不兼容商业锂离子二次电池“卷对卷”的生产工艺。受传统锂离子电池中液体/固体界面的启发,“原位固态化”制备固态电池的概念应运而生。所谓原位固态化技术即在热、光或电引发条件下,液态前驱体在电池内聚合为(准)固态。在固化之前,润湿性良好的可流动的液态前驱体可以充分填充电极/电解质界面的空隙,并渗透到多孔电极内部。液体在填充区域聚合为固体,这不仅保证了电极和电解质之间连续的接触,实现了快速的电荷传输,而且最大限度地实现了电池的固态化。通过原位固态化制备的聚合物电解质与自支撑的聚合物电解质膜相比,厚度容易控制,断裂的倾向也较小。原位固态化有助于改善界面接触,优化电池内部各组分的厚度,提升能量密度。原位合成的聚合物电解质还显示出良好的热稳定性,在高温或长期循环时不存在溶剂泄漏等风险,安全性极高。在规模化生产方面,原位固态化技术与目前商业锂离子电池的制造技术高度兼容,同时,由于电解质的制备和固态电池的制造可以在同一个步骤中完成,其还具备生产效率高、排放低的优点。

因此,该研究认为,聚合物电解质的原位固态化是实现固态电池大规模生产的最可行的技术方案。首先,该方案与当前电池生产技术完全兼容;其次,在电池内部,液态前驱体在电极和电解质之间通过原位固态化实现了超共形的界面接触,保证了界面处均匀且快速的电荷传输;第三,残余液相的存在赋予了准固体电解质优异的形状变化能力,使其可以适应电池充/放电过程中不可避免的体积变化,为电池实现优良的循环和倍率性能提供了保障。尽管全固态电解质技术被认为是电池安全的最终解决方案,但目前此方案仍然受到界面问题严峻、规模化制备艰难等因素的约束。这些问题需要大量的时间和资金来克服,因此全固态电池的商业化在短时间内还不可行。此外,由于采用准固态电解质的固态电池已经可以实现卓越的安全性和高能量密度,因此在现阶段追求全固态电池并不是真正必需的。