在忙碌的南都工厂内,一块块通过严格筛选的电芯被机械臂自动抓取送入模组装配线。当电芯在一个外壳框架内被集中一起,并通过统一的边界与外部进行联系时,就组成了一个模组。

质量是企业生存和发展的关键。在模组生产的背后,一道道要求极致严格的生产工艺,保证着产品的高质量与高安全。

接下来,让我们走进南都电源储能系统集成车间,看看一块模组的诞生要经历哪些工艺流程。

01

电芯包膜

为了保证电芯的质量与安全,需要利用专业的技术和设备将电芯包裹在保护壳内,在电芯表面形成一层保护膜,防止外部物质对电芯的侵蚀,同时也可以提高电芯的耐用性和使用寿命。

电芯上料后通过扫码枪识别电芯条码、

安规仪对电芯进行电压内阻测试,

并用传感器对电芯进行厚度检测

电芯底部、大面进行U型包膜,

随后进行切角折边、顶部折边,

电芯自动贴附绝缘面垫

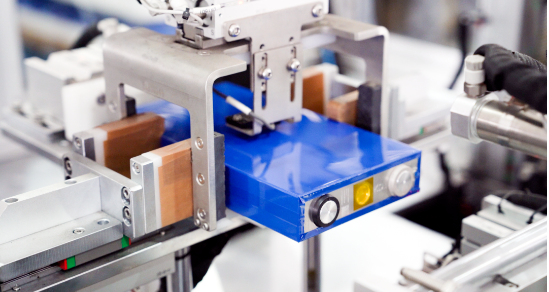

包装完蓝膜的电芯自动输送至电芯汇流线

02

模组堆叠

电池堆叠是模组生产的第一个装配工序,堆叠质量的好坏,直接影响后续的装配与焊接质量。

将端板安装到专用工装上,堆叠好电芯后,

设备自动扫码绑定条码,

自动打印模组码实现条码追溯

将电芯进行挤压,控制压力及位移,

保证钢带的顺利安装

03

模组入箱

模组入箱工序是模组装配过程中的重要工序,模组入箱后固定精度及入箱时对模组的保护,对产线运行及产品质量有直接影响。因此保证模组入箱时的精度及防护非常重要。

机箱上线进入液冷板气密测试工位后,

安装好专用工装

扫码确认后,设备自动进行充气、保压及测试

安装支架后自动进入打胶设备,

自动注胶完成后模组入箱安装

04

激光焊接

焊接方法与工艺的合理选用,将直接影响模组的成本、质量、安全及一致性。激光焊接是高能束激光照射工件,使工作温度急剧升高,工件熔化并重新连接形成永久连接的过程。

模组固定后,对电芯极柱进行寻址及极性检测,上传焊接坐标,

保证电芯极性正确

激光清洗电芯极柱表面,保证焊接质量

安装好CCS后,进入自动焊接机,

焊接后检验焊接质量并清洁表面

05

镍片焊接

由于电芯具有一定特性和要求,为保证其性能和安全性,需要使用焊接镍片进行连接。在焊接时,要采用合适的焊接方式和参数,以避免对电芯造成负面影响。

模组焊接完成后,将两片CCS用镍片焊接

在镍片上对其进行UV点胶,紫外线照射固化

06

模组EOL测试

为确保电芯和系统的绝对安全可靠性,需要对整个模组在组装过程中可能发生的故障与安全问题,进行测试验证。

模组进入EOL测试设备后,

设备自动将测试工装探针下压

进行电压内阻测试、绝缘测试及耐压测试

07

面板组装

防护环氧板粘贴到铜排,

固定环氧背板和支架

将总极接插件、MSD接插件、通讯接插件安装至前面板,

和铜排安装集成

08

模组组装

将组装好的面板安装到机箱上,

铜排连接至模组

安装BMU、连接线束后,

安装上盖和维修窗

09

整包EOL测试

整包EOL测试是电池包下线入库前所需完成的一系列性能测试。通过这最后一关的层层考验,电池包才能被送入仓库等待出货。

模组进入整包EOL测试工位后,

安装专用工装

扫码确认后,进行电压内阻测试、绝缘测试、

耐压测试及通讯测试

10

整包气密测试

模组的电芯作为储能系统的核心部件,这个部件的好坏,直接决定整个系统的安全性和可用性。储能系统中的电芯和模组,都必须确保其密封性,保证极致安全,避免出现灾难性故障。

模组进入整包气密测试工位后,安装专用工装

扫码确认后,设备自动进行充气、保压及测试

随着一道道严格管控工序的落地,模组就制作完成了。

为了满足高质量、高安全的产品需求,南都电源持续完善质量管理体系,层层把关,不断朝着新的质量目标前进,助力储能产业的高质量发展。