在下游市场的快速带动下,动力电池的竞争逐渐白热化。无论是头部厂商,还是第二、三梯队厂商,都面临着上游材料涨价和下游车企议价降本的压力。

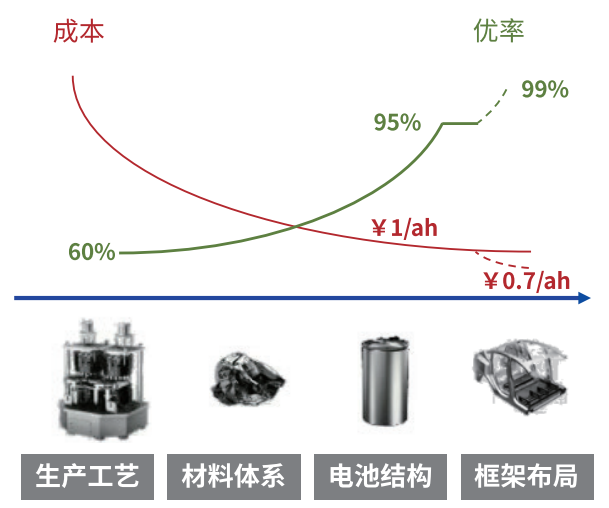

此时,成本水平,成为电池厂商获取(或守住)市场份额的核心竞争力之一。但又是哪些因素,对成本影响巨大呢?

电池品类多,难以对成本一窥全貌,但仍可通过每 GWh 的材料投入与生产费用估算。以方形电芯为例,在厂房、人工、能源等开支基本持平的情况下,关键设备能力和报废率——即电池厂家重点考察的优率(成品的 BOM 成本与实际总成本的比值)将体现各家功底。

优率,对动力电池成本有着近乎决定性的作用。而决定优率的,则是更精准的生产技术和更高的质量控制能力。

一、极限制造,带来高良率,高效率

对于有近 50 道细分工序的动力电池产线来说,来料、设备、工艺等各环节的百万分之一失效率的叠加,都会让优率无法趋于完美。在未来 TWh 量级的市场中,任何一点百分比都将被放大,继而影响消费者和客户对于企业的信任。

在大多数工序做到 99.9% 的优率(3σ)的基础上,极片生产工序仍难以达到 99% 的优率,成为屹立在大部分电池企业面前的难关。

▲电池生产环节中的关键工序 来源:NE时代整理分析

由降本驱动的对关键工序新工艺的大胆尝试和加大质量管控体系,必不可少。

面对“极高的质量要求,极复杂的工艺流程,极快的生产速度”三大挑战,宁德时代、中创新航等均提出了“极限制造”的理念,积极引入车规级质量体系,提高质量检测水平,以小胜决大胜。

综合各家电池企业对“极限制造”的阐述,通过质量体系的引入,电池企业逐步建立“检测一控制一执行的闭环,将人、机、料、法、环、测等工程因素全方位纳入考量,锂电池生产向着可探测、可改进、可追溯的方向迈进。

以代表最高电池制造水平的宁德时代为例,宁德总部生产基地平均每1.7秒可生产一个电芯,设备对产品尺寸的精准控制从微米级到千米级,全生产流程设置了超过6800个质量控制点,每个电池平均追溯数据超过1万项,每颗电芯下仓前都会经过100+的检测工序,同时将劳动生产率提高75%,将每年的能源消耗降低了10%。宜宾工厂在总部基地的基础上,实现生产线速度17%提升,优率损失降低17%。

根据最新消息,在过往 7 代产线的经验累积下,宁德时代对工艺和设备大幅升级,铸造第 8 代超级智造产线-PSL,实现竞争力的大幅领先,人员数量下降 70%,速度提升 300%,产品单体缺陷率达到 DPPB 级别。

通过智能精细管控,电池企业不仅可以提高动力电池的生产效率,还可以通过各种方式显著降低成本,从而提高企业的竞争力。这些改进最终也有利于推动电动汽车和可再生能源等领域的发展,实现更广泛的社会和经济效益。

二、让电池失效率降至ppb成为可能

数字化和智能化技术,实际上在动力电池各个环节中都发挥关键作用,贯穿电芯设计、材料配比、裸电芯制造、电池壳体生产和电池包装配全过程。

数字化的工具和模型可在电芯设计和材料配比时提供精准的勾勒,为正负极、电解液、隔膜等关键材料的配方选择和匹配进行仿真、验证,并给出相应的设计方案。

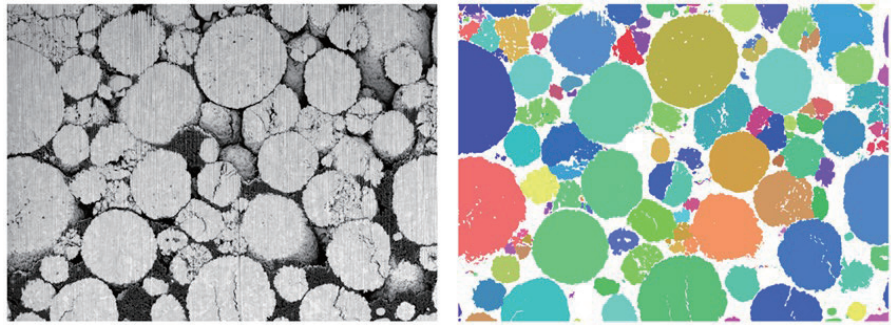

具体到智能检测工具上,蔡司和赛默飞都推出了聚焦离子束显微镜。当需要分析各种成分的分布,需要模拟仿真,需要看到内部结构时,聚焦离子束(FIB)可以依托低电压成像,能扫描更多 3D 细节,可以做多种测试,令研发工作成效更高。在加工、成像或是实现三维重构分析时,蔡司双束电镜 Crossbeam 系列将大大提升 FIB 的应用效率。

▲利用 FIB 技术切割样品,并用 AI 技术准确分割电极材料颗粒的三维数据 来源:蔡司

在生产制造环节,高数字化、智能化生产线通过传感器和数据分析工具,实现实时监控与预测;使用机器学习算法,自动检测产品缺陷和质量问题,并进行实时调整,实现高质量控制。

按照生产工艺,通常将电芯生产分为前中后段和模组 &PACK 制造,最终完成电池包的生产。不同环节的关键特性有着很大的差别。其中,前段工艺的生产物为混合浆料与涂敷极片,需重点关注各层面结构的一致性、均匀性。中段为电芯装配,需要精准控制极片对其的尺寸参数,确保其稳定。后段为入壳电芯的化成测试,首先也要保证装配的高精度和清洁度,以便最后进行电性能的各项测试。

这些环节都离不开高精密、高度自动化、无损、智能的检测设备,包括光学显微镜、电子显微镜、激光测厚X-Ray、CCD 检测、工业 CT 和统计分析软件,以及它们的派生方案和组合方案等等,让电池失效率降至百万级 (ppm) 甚至十亿级(ppb) 成为可能。

在前段工艺中,蔡司场发射扫描电镜,具有扩展功能强大、兼容多种探测器、原位成像等优点,可以快速高效的检测到原始颗粒的形貌、成分、结构、晶相等。最后,ZEN Core 软件提供了从采集到定量分析的全 QA 步骤,让微观参数在生产中完成闭环。

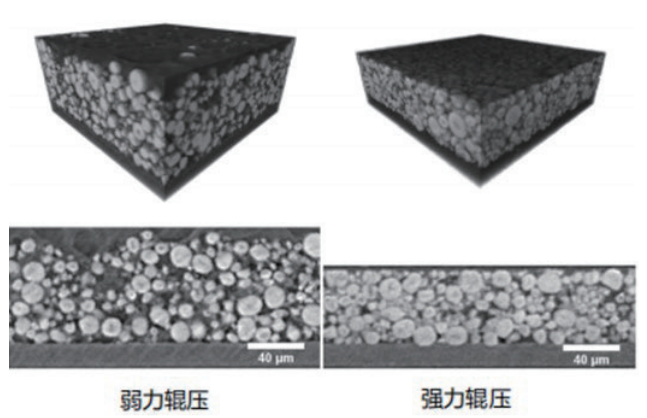

蔡司更是推出了 X 射线显微镜,对极片进行无损的高分辨 3D 扫描。无损扫描避免了特殊制样的麻烦。传统的CT 通常分辨率在微米至亚微米级别,分辨率越高,样品需制备越小。但蔡司结合了 CT 的传统几何放大,加上光镜的二次放大技术,在样品正常大小下,仍能对其进行高分辨扫描。并通过专业分析软件,可以获得迂曲率和孔隙率等参数,帮助电池厂商来优化工艺参数。

▲X 射线显微镜下的极片辊压 3D图 来源:蔡司

为及时发现毛刺,控制毛刺流出,蔡司的毛刺半自动化检测方案搭载 CNC 载物台,设定好程序后,自动用低倍率沿极片轮廓拍照扫描,发现可疑位置,再用高倍率针对可疑位置拍照,自动测量其尺寸,输出报告。搭配特殊的夹具设计,完成极片翻转,从水平和垂直角度全方位的测量。最大限度的节约了抽检所需时间。

在中后段工序中,像蔡司的工业 CT 方案,可以帮助客户完成多种缺陷的甄别,无论在线边抽检还是失效分析,将成品电芯的安全性提高到新的高度,也区别了各家电芯的质量,让越来越多的电池厂开始意识到 CT 的重要性。

在模组 &Pack 工序中,CT 技术可以无损检测、定位、分类和评估关键区域的内部缺陷,如空腔、气孔、裂缝等,以识别有缺陷的电池托盘件。蔡司三坐标量机在单个检测计划内,可自动在接触式测头、光学测头之间进行切换,这能够监测到尽可能多的测量点并执行可靠且可重复的测量。各种零部件特征的测量完成后,即可在应用软件和 ZEISS PiWeb 中直观地显示分析结果。

在各厂家在积极研发下,锂电行业的 CT 产品向着“在线监测、自动识别”的方向不断突破。除开硬件因素,还有基于真实缺陷模型的模拟软件。通过模拟扫描过程中发生的物理效应,应用深度学习 / 神经网络,判断哪个像素是缺陷像素,减轻人力负担的同时得出准确的数据池。

整体来看,检测手段正向着“单一指标→多指标”、“2D 成像→3D成像”、“离线检测→在线检测”、“有损检测→无损检测”、“手动分析→自动分析”等趋势不断发展,并配合统计分析软件,为动力电池的性能提升和成本优化提供着更加“趁手的工具”。

电池企业在基础研发和质量控制中精益求精,才能制造出更高性能的电池产品,进而实现技术领先、构建自身壁垒。

这也为行业发展发挥着更大的促进势能,无疑可以让动力电池行业的前景更加值得期待。