安全是万亿级储能规模化发展的基础。

近期,多起储能系统起火及爆炸事故的发生,从澳大利亚昆士兰州50MW/100MWh储能项目火灾,到法国经济损失高达百万欧元的养鸡场光伏储能装置爆炸,引发了行业热议。

2017年至今,全球电化学储能电站已发生超过80起安全事故,其中部分事故燃烧时间长,储能火灾消防救援难度大。如国内影响较大的北京“大红门”储能电站起火爆炸事故,造成了1名值班电工遇难、2名消防员牺牲、1名消防员受伤,直接财产损失达1660.81万元。

频频发生的起火及爆炸事故背后,反映的正是储能产业日益剧增的安全风险,也再次为行业敲响了警钟。

储能产业燃爆风险飙升

全球储能电站火灾事故中,60%以上采用的是三元电池。三元锂电池在内部温度超过200℃左右的破损自燃点时,正极材料会分解并释放氧气,在高温下大量电解液会汽化并破坏电池壳体,在短短几秒钟的时间内产生剧烈的爆燃,且一直持续到能量释放完毕。

磷酸铁锂电池自燃点约500℃,相较于三元电池不易自燃。但磷酸铁锂电池小电芯热失控最高温度在400~500°C,大电芯热失控最高温度却高达700~900°C,大容量电池热失控时内部温度超过磷酸铁锂正极材料分解温度。大容量磷酸铁锂电池正极材料分解将产生大量可燃电解液蒸汽(含氢气等,不含氧气),随着SOC增加,氢气浓度增加,可达50%以上(氢气的爆炸极限是4%~75.6%),爆炸风险更高,不过燃烧剧烈程度较三元电池更低。

中国科学院院士欧阳明高也曾指出,针对320Ah LFP电池单体的侧向加热实验显示,电池内部温度超过823.5°C时,超过磷酸铁锂正极分解温度,将产生大量可燃电解液蒸汽。在大容量电池中,磷酸铁锂电池的燃爆指数是三元电池的两倍,一旦遇到火花更为危险。

当前,储能行业正在向高容量方向发展。储能电芯容量已发展到主流的280Ah,并继续朝300Ah+方向发展;储能系统容量发展到主流的20尺3.72MWh产品,并向20尺5MWh+液冷系统方向发展; 储能电站容量逐步向百MW级甚至GW级大型储能电站发展。

高容量发展趋势下,储能产业的燃爆风险也显著提高,这促使储能产业对水消防、气体消防、早期预警检测和排气设计等消防设计提出了更高的要求,对相关部件的防爆要求也将趋向于更加严格。

储能通风装置安全隐患及使用痛点

众所周知,储能系统内部电芯热失控之后会产生大量的H?、CH?、C?H?、CO等易燃易爆气体,并可能由于可燃气体不能及时排出而引发爆炸。

因此,储能集装箱的通风系统就显得格外重要。电池单体一般通过排气阀排出气体,模组阶段一般使用外部风扇或外壳自身散热设计来避免可燃气体聚集,在最后的集装箱层面也需要有通风设施及监测系统来疏散可燃气体。

市场主流的储能消防系统中,一般每个20尺储能柜会配置一进一出2个风机,每个40尺或45尺储能柜会配置3~4个防爆风机、进风口、电动百叶等。

在电池热失控发生后,通风系统需疏散大量易燃易爆气体,实现系统内部的排风泄压,以减少热失控扩散带来的损失。作为储能系统的“保险丝”,其本身也必须满足防爆要求。

目前已有多项储能行业相关标准明确提出了对储能系统中通风装置的防爆要求。

7月1日起实施的《电化学储能电站安全规程》(国家标准GB/T 42288-2022)中第5.7.1条明确规定“电池室/舱应装设环境温度控制系统、防爆型通风装置,电池室/舱外应设置排风开关。”

2022年6月,住建部发布的《电化学储能电站设计标准(征求意见稿)》中也提到了对电池室通风系统的要求,包括“通风空调系统采用防爆型设备”、“当电池室自动灭火系统启动时,应联动关闭通风系统”等。

《电化学储能电站设计标准(征求意见稿)》(节选)

不过在实际应用过程中,目前市场主流的防爆通风装置仍然存在部分安全隐患及使用痛点。

安全隐患在于:

1.目前防爆通风装置仅电机防爆,百叶窗驱行机构(电动推杆)无法在易燃易爆气体环境下使用;

2.电动推杆随时有外泄火花风险;

3.驱动机构失电后无法正常驱动通风装置开/关。

使用痛点在于:

1. 间接驱动增大机械误差,无法关严的情况频繁发生,且没有反馈信号并入消防主机控制系统,这会导致外界水汽、灰尘等渗入系统内部;

2. 部分-40°C的地区无法使用;

3.灭火气体喷出时无法自锁,导致灭火气体、灭火剂使用效率低,如有明火出现,还会有火势蔓延的风险。

使用电动推杆的储能风机

在《电化学储能电站安全规程》中只要求是“防爆型通风装置”,并未具体说明防爆型的通风装置内部各部件应该达到的防爆等级,且是否内部每个部件都应该防爆,因此上述配置电动推杆的防爆风机也能顺利通过验收。

事实上,99%的国内业主并不知道,很多设备厂家打了个擦边球,在风机内部配置了不满足气体环境防爆要求的电动推杆来控制百叶窗阀、风阀或者风门挡板的开关,“保险丝”反而成了“引火线”。

与之形成对比的是,部分储能系统集成商在做国外项目时,会选择防爆执行器来代替电动推杆。因为国外业主要么根据当地法规,尤其是北美地区的很多法规由消防单位制定,对防火防爆的要求比较高,要么自身具有这方面的防爆知识储备,对此会有一些硬性要求。

储能风阀驱动防爆要求或可参考石化行业

在可燃性气体环境中,针对储能风阀驱动部分的防爆要求或许可以参考石化行业。

一开始,在初期阶段的石化、制药建筑行业也有很多爆炸风险,大家也像今天的储能产业一样打擦边球,在风阀上使用推杆驱动,但爆炸次数太多了,因此制药、石化等领域渐渐完善了相关法规。

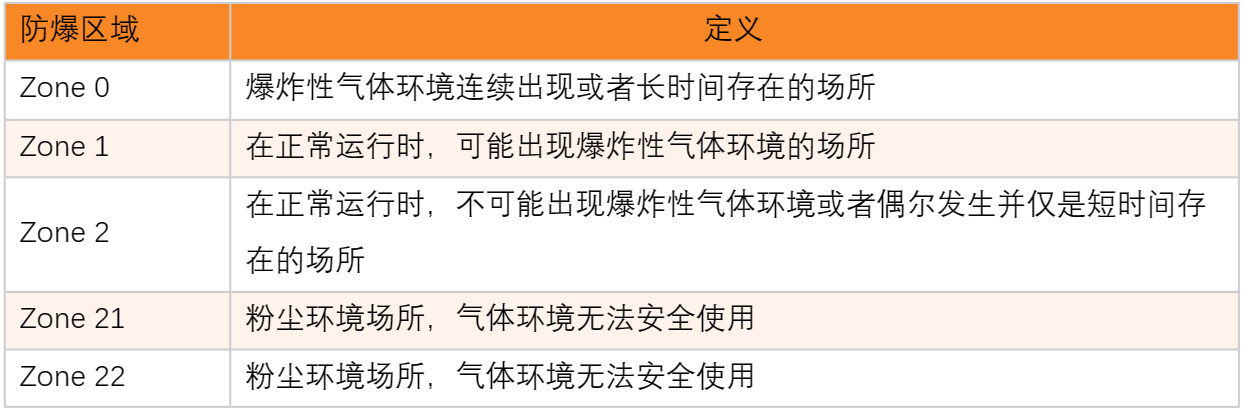

经过长期的发展,在海工、石化、制药建筑等领域,爆炸性气体危险场所按其危险程度大小划分为:0区、1区、2区,爆炸性粉尘危险场所划分为:20区、21区、22区。目前储能行业大量采用的电动推杆普遍无防爆,少数产品满足21区、22区防爆,这主要是因为这些电动推杆主要应用于谷仓、粮仓等粉尘环境,并不是为储能领域而设计。

爆炸性危险场所等级划分

根据储能集成系统的特点,除明确防爆区域外,还需对防爆气体的分类和等级有明确要求。IIC作为防爆使用场所的典型代表有氢气、甲烷、乙烷、甲炔、乙炔等。而IIIC在国标规定中只适用于可导电性粉尘爆炸物,IIB更是不包含氢气选项。储能行业目前大量使用的电动推杆也普遍无防爆,少数可达到IIB级,但在氢气环境中根本无法安全使用。

防爆气体分类

锂电池热失控后将产生大量的H?、CH?、C?H?、CO等气体,从爆炸性气体危险场所以及防爆气体分类两个标准来看,储能产业需要的风阀驱动产品应该同时满足1区、2区气体环境防爆要求,以及达到IIC级或IIB+H?级防爆。

前事不忘,后事之师。储能行业仍处在野蛮生长阶段,但最终将与石化、海工产业相似,在爆炸事故大量发生之后法规慢慢健全。而如果能有一些具备安全意识的储能业主或者集成商们提前意识到这一点,并主动抓住这个机会完善自身安全体系,必将对自身的未来和储能产业的良性发展大有裨益。

罗托克储能防爆执行器

储能行业对于防爆产品的要求必然趋向于更加严格,而被大量采用的电动推杆显然也无法满足储能风阀控制部分的防爆要求。

罗托克作为流体控制及仪器公司,在石油、化工、电力等行业积淀了大量的液体、气体及粉末流体生产环境防爆产品经验,也因此得以快速切入锂电领域,并针对性地推出了储能防爆执行器解决方案。

罗托克MAX系列角行程执行器,产品为一体防爆设计,且安全、小巧、易安装,适用于 1,2区危险区域,满足气体与粉尘防爆环境中CT6等级要求,无需外部防爆箱即能达到防爆性能。

罗托克MAX系列角行程执行器

作为电动执行器头部企业,罗托克在全球共有12家工厂,其中上海工厂设立于2006年,皆受益于罗托克严格的质量管控体系。罗托克现有防爆证书: 欧洲ATEX认证、北美CSA认证(包含UL913认证,涵盖NEC及NFPA70防爆标准体系)、国际标准IECEx认证、UL认证、3C认证、Inmetro认证(巴西)、EAC认证(俄罗斯)、IP66等。

此外,相较于电动推杆,角行程执行器产品除了满足气体环境防爆要求外,还有效解决了当前电动推杆产品关不严、低温无法使用、无法复位等一系列使用痛点。

总的看来,随着相关法规及标准体系的健全、储能行业防爆要求的提升,以及储能业主和集成商安全意识的提升,防爆执行器也有望成为储能产业的新选择。