在了解电池PACK之前,先认识一下电芯(cell)、电池组(Batteries)和电池包(pack)的概念。

一 、 电芯

先介绍一下电芯(cell):电芯的本质是一种电池单体,它是构成电池的核心部分,是组成电池组(Batteries)和电池包(pack)的最基本的元素,一般能提供的电压是3v-4v之间。

电芯是一种连接正负电极的密封独立单元,通常由锂离子电池、镍氢电池或铅酸电池等材料制成。电芯包括一个正极、一个负极和一些隔膜,以保证正极和负极之间没有直接的电子接触。

根据外壳的不同,锂离子电池电芯的封装主要分为硬壳和软包两大类,硬壳封装的材料主要为钢壳和铝壳,根据其内部正负极的排列方式不同,又分为圆柱形和方形,而软包封装则主要采用铝塑膜,随着封装技术及工艺的不断进步,圆柱形、方形、软包三种封装方式逐渐形成三足鼎立的格局。

三种封装方式分别对应着锂离子电池三种卷绕方式,圆柱形锂离子电池对应着圆柱形卷绕,方形锂离子电池对应方形式卷绕,软包锂离子电池则对应方形层叠式。

其中,圆柱的优势在于较高的生产效率/较低生产成本,而圆柱的劣势则主要包括相对较低的单体电芯能量密度与安全性;软包型电池则采用铝塑膜包装、安全性好、重量较钢壳和铝壳电池轻、具有较高的质量比能量、内阻小、循环寿命更长,但是由于型号众多自动化程度低、生产效率低、成本高、高端铝塑膜严重依赖进口、一致性较差。

二 、 电池组

电池组(Batteries):由多个电芯(cell)集合,构成一个单一的物理模块,提供更高的电压和容量(例如,一个电池模块,使用四个单体串联提供名义上的12V的电压,或者多个单体(cell)并联提供更大的容量);

三 、 电池PACK

电池包(pack):一般是由多个电池组(Batteries)集合而成的,同时,还配备电池管理系统(BMS)等,也就是电池厂最后提供给用户的产品。也就是大家经常说的锂电池。

锂电池pack工艺是对锂电池进行包装、组装和测试的工艺过程,是锂电池制造中不可或缺的一环。其重要性在于,通过pack工艺,可以将电芯、保护板、电路等零部件组装在一起,形成一个完整的锂电池产品,从而确保锂电池的安全性、可靠性和性能稳定性。

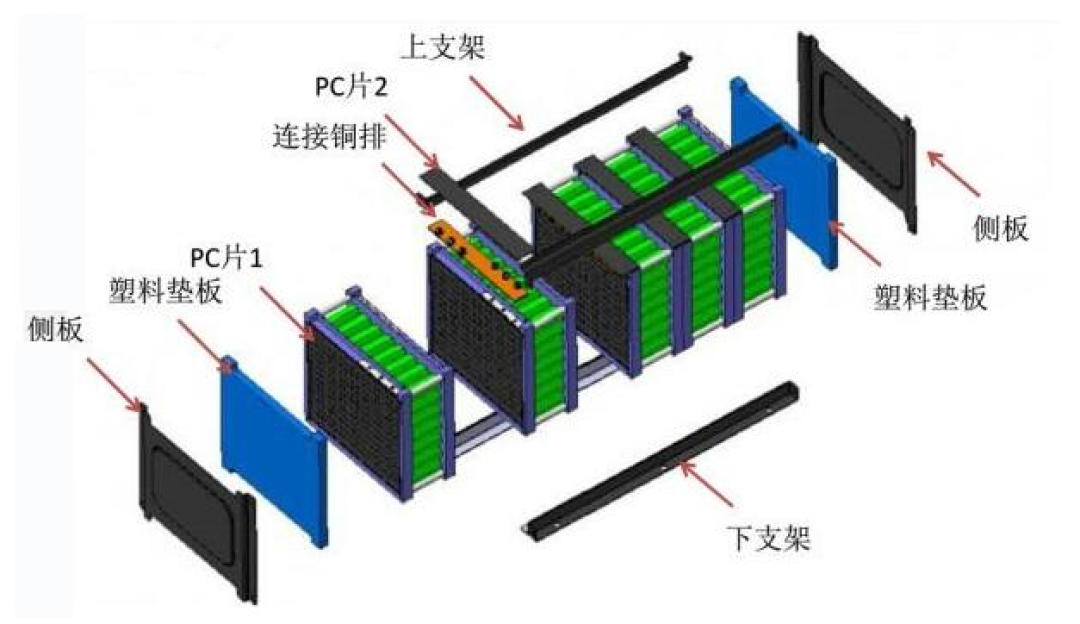

PACK包括电池组、汇流排、软连接、保护板、外包装、输出(包括连接器),青稞纸、塑胶支架等辅助材料这几项共同组成PACK。

PACK成组工艺是电池包生产的关键性步骤,直接影响着锂电池的安全性和可靠性。近年来频繁出现的因为锂电池起火爆炸伤人的事件很大程度上与电池包(pack)设计的不够完善相关,不能确保个别单体锂电池或者发生电池箱体温度过高等问题的及时处理及预警等。

锂电池PACK实例

● PACK的要求特点

①电池组PACK要求电池具有高度的一致性(容量、内阻、电压、放电曲线、寿命)。

②电池组PACK的循环寿命低于单只电池的循环寿命。

③在限定的条件下使用(包括充电、放电电流,充电方式,温度等)

④锂电池组PACK成型后电池电压及容量有很大提高,必须加以保护,对其进行充电均衡、温度、电压及过流监测。

⑤电池组PACK必须达到设计需要的电压、容量要求。

● PACK的方法

①串并组成:电池由单体电池通过并串联而成。并联增加容量,电压不变,串联后电压倍增,容量不变,如3.6V/10Ah电池由单只N18650/2Ah通过5并组成。先并后串:并联由于内阻的差异、散热不均等都会影响并联后电池循环寿命。但单个电池失效自动退出,除了容量降低,不影响并联后使用,并联工艺较严格。并联中某个单位电池短路时,造成并联电路电流非常大,通常加熔断保护技术避免。先串后并:根据整组电池容量先进行串联,如整组容量1/3,最后进行并联,降低了大容量电池组故障概率。

②电芯要求:根据自己设计要求选取对应电芯,并联及串联的电池要求种类一致、型号一致,容量、内阻、电压值差异不大于2%。一般情况下,电池通过并联串联组合后,容量损失2%—5%,电池数量越多,容量损失越多。不管是软包装电池还是圆柱电池,都需要多串组合,如果一致性差,影响电池容量,一组中容量最低 的电池决定整组电池的容量。要求大电流放电性能。电机起步电流是正常工作电流的3 倍,大电流放电才能提高电机动力性能。要求电池散热良好。电池数量较多,电池箱内部的电池温升不容易散出来,造成各电池间温度不均匀,放电特性不一,长久造成电池性能下降。生产工艺水平高。电池要能承受颠簸路面的振动冲击。对生产工艺尤其是点焊工艺要求高。焊接完毕后进行测试以防虚焊、脱焊。

③PACK的工艺:电池的PACK通过二种方式实现,一是通过激光焊接或超声波焊接或脉冲焊接,这是常用的焊接方法,优点是可靠性较好,但不易更换。二是通过弹性金属片接触,优点是不需焊接,电池更换容易,缺点是可能导致接触不良。

四 、 电池PACK工艺流程

01 电芯上线及分选

电芯检测:在储能电池pack工艺中,首先需要对电芯进行检测。电芯是储能电池的核心部件,其性能的好坏会直接影响到储能电池pack的性能和寿命。因此,电芯检测是非常关键的一步。生产线的首步是对电芯进行严格测试,包括电压、内阻、容量等参数的检测。合格的电芯会按照性能参数进行分选,确保每个Pack中电芯的一致性。

分选:在将电芯组装成电池组之前,需要对电芯进行分选,即按照不同的参数对电芯进行分类。这样可以保证不同的电芯被组合成一组后,其性能相似,以提高电池组的整体性能和寿命。

电芯分选

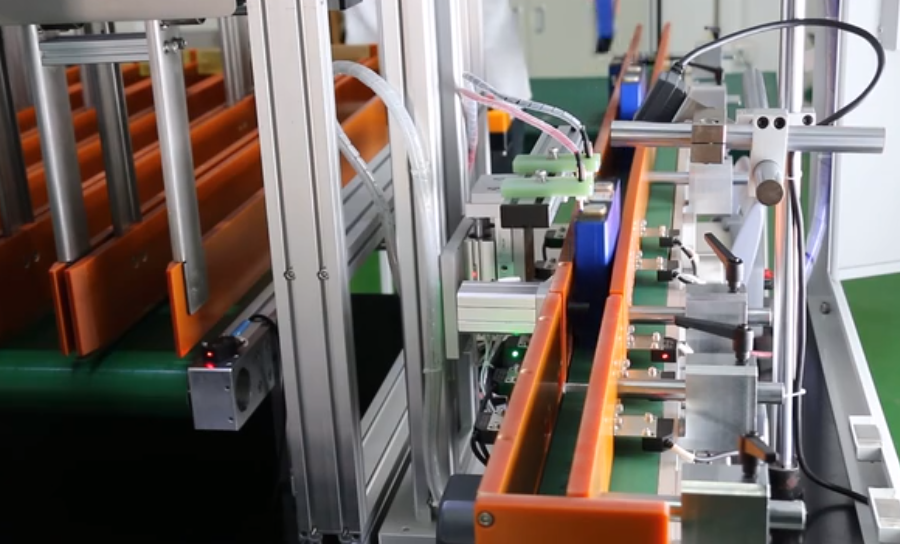

02 电芯堆叠

经过初步筛选和测试的电芯将被输送到堆叠工位。在这里,工作人员会对电芯进行排序,并使用隔板和端板进行固定。

电芯堆叠

03 模组上线

堆叠好的电芯模组将被输送到PACK装配线上,准备进入下一道工序。对模组进行严格的检查,确保其符合生产要求。

电芯上料

04 焊前CCD寻址

在焊接前会使用CCD系统进行寻址。这一步骤是为了确保电芯的正确排列,为后续的焊接工作提供精确的定位。

电芯极柱定位

05 焊接与检测

接下来,将进行焊接工作,确保电芯之间的连接牢固可靠。在焊接完成后,还会进行全面的检测,包括电容、电压、电流等参数的测试,以确保模组的质量和性能。

电芯焊接

06 保护与安装

为了保护电芯单体免受过度充电或过度放电的影响,会安装保护板。同时,将连接器和线缆连接到模组上,以便与其他系统进行连接。

07 模组测试与下线

最后,进行模组的EOL测试,确保模组的质量和性能符合要求。在测试通过后,模组将被下线,准备进入下一道工序或进行包装和发货。

EOL测试

五 、电池pack测试内容

电池pack做完箱体测试后,通常会进行以下几个步骤:

1. 功能测试:确保电池pack在装配箱体后的各项功能正常运作。这包括进行电池的充电和放电测试,检查电池pack的电压、容量、能量密度等参数是否符合要求。

2. 安全测试:测试电池pack的安全性能,包括短路测试、过电流保护测试、温度测试等,以确保电池pack在正常使用过程中不会发生火灾、爆炸等安全事故。

3. 环境适应性测试:将电池pack放置在不同温度、湿度、震动等条件下,测试其在各种环境条件下的稳定性和可靠性。

4. 可靠性测试:对电池pack进行长时间的充放电循环测试,以模拟实际使用环境下的寿命和可靠性。

5. 整体性能评估:对上述测试结果进行综合评估,判断电池pack是否达到设计要求,并进行必要的调整和改进。

6. 上市前准备:如果电池pack通过了所有的测试和评估,就可以准备进行上市销售。这包括进行产品认证、准备产品说明书、包装设计等工作。

资料来源:百度文库、知乎、阿普顿、苏州科锐智能等